Minggu

22 February 2026

MESSAGE QUEUE TELEMETRY TRANSPORT (MQTT) PLC SIEMENS S7 - 1200

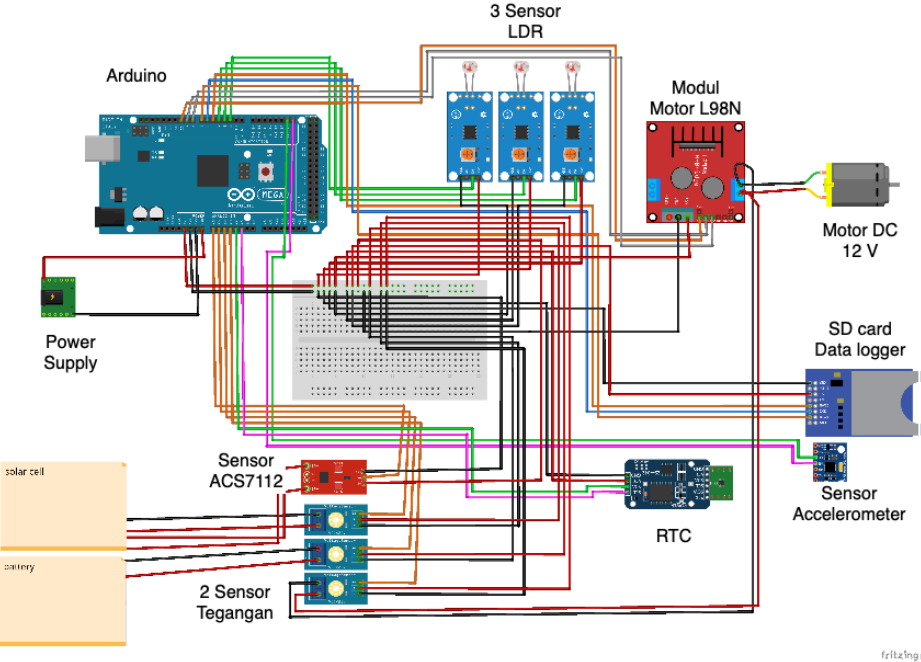

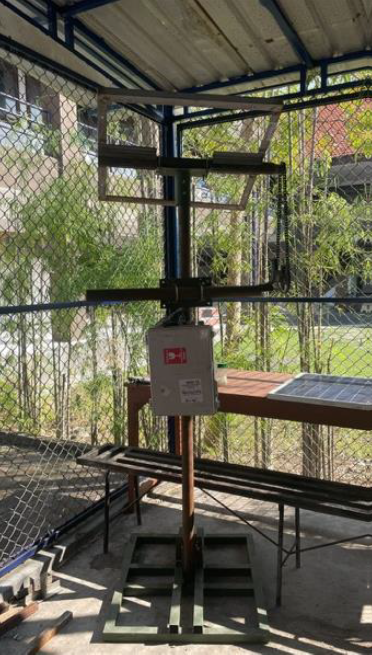

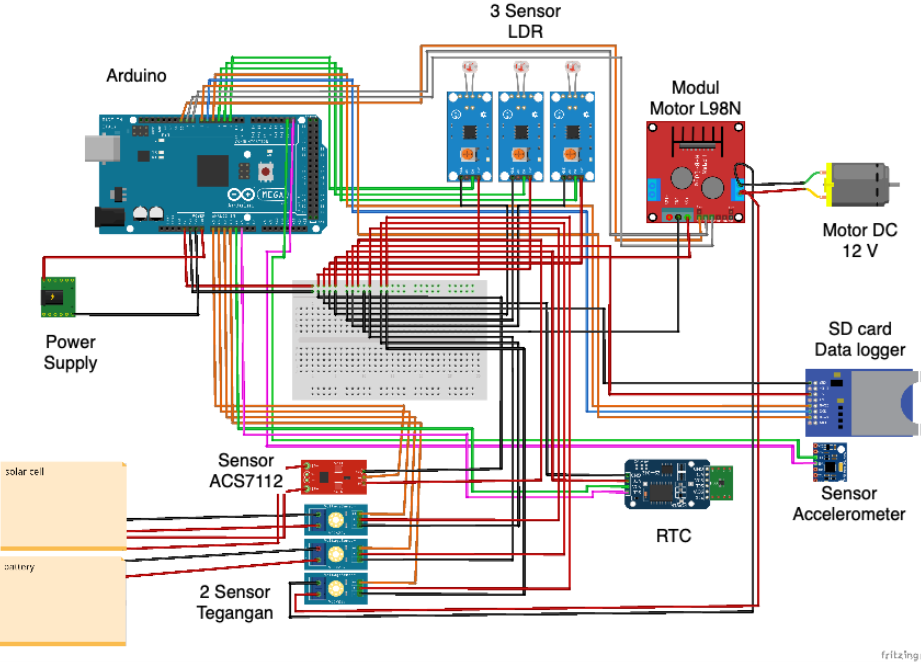

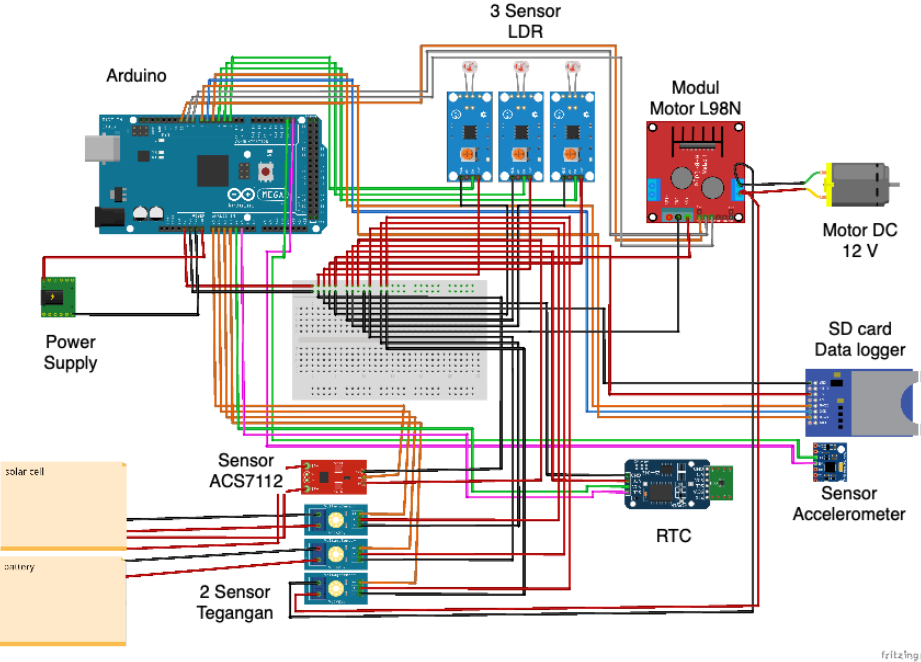

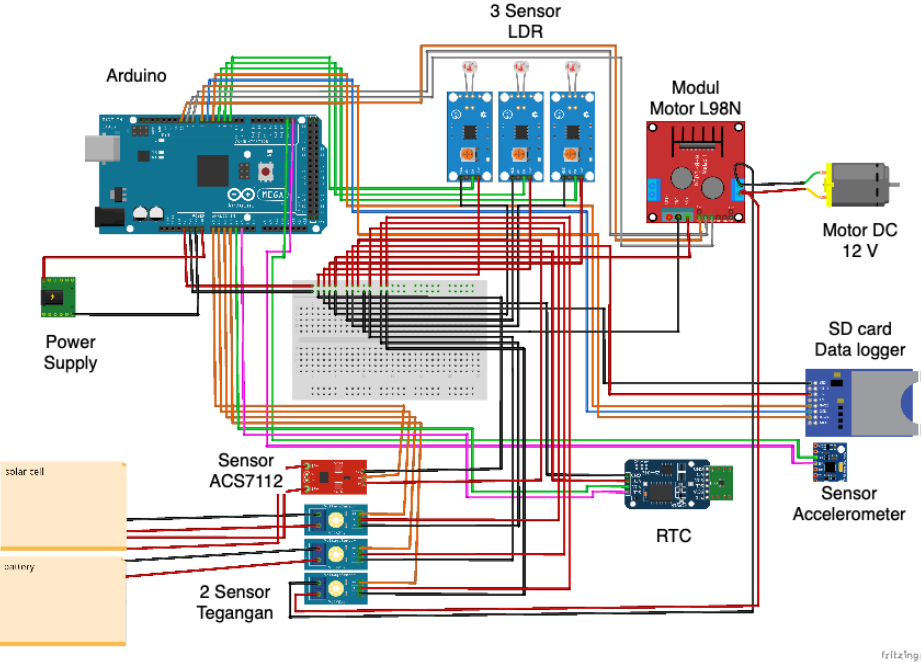

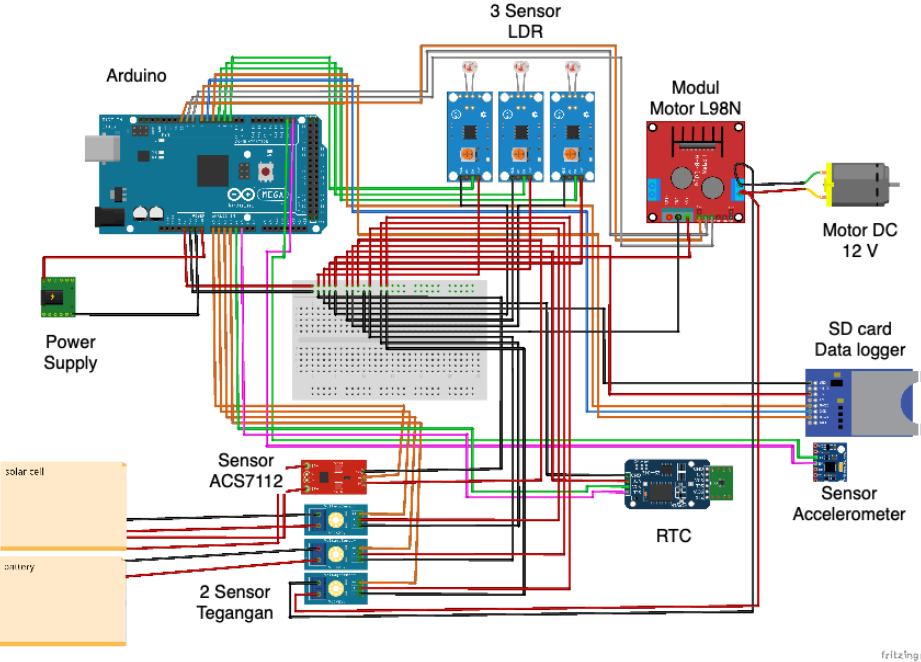

IMPLEMENTASI METODE PID UNTUK KONTROL KECEPATAN MOTOR PADA SOLAR TRACKER SINGLE-AXIS

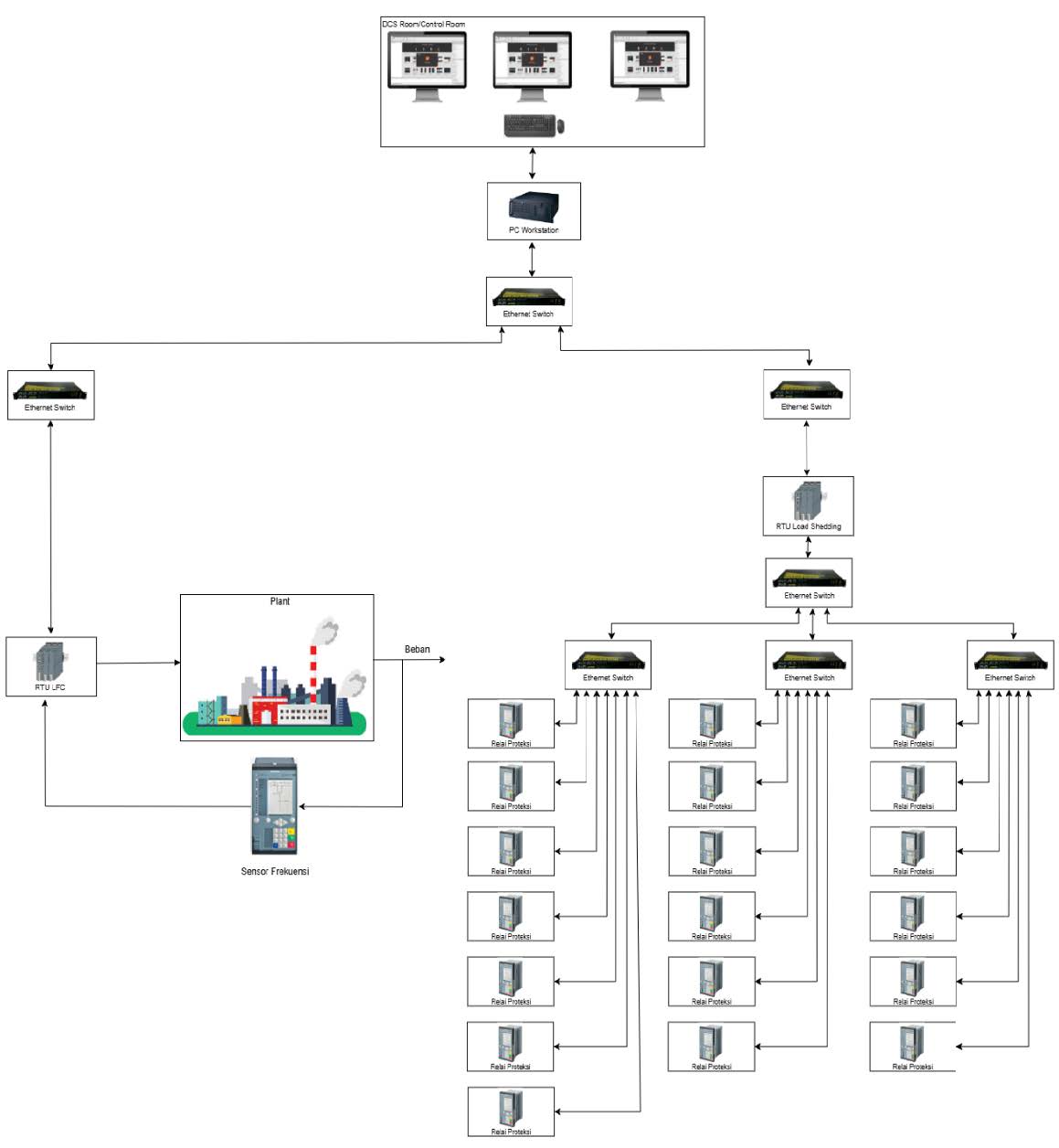

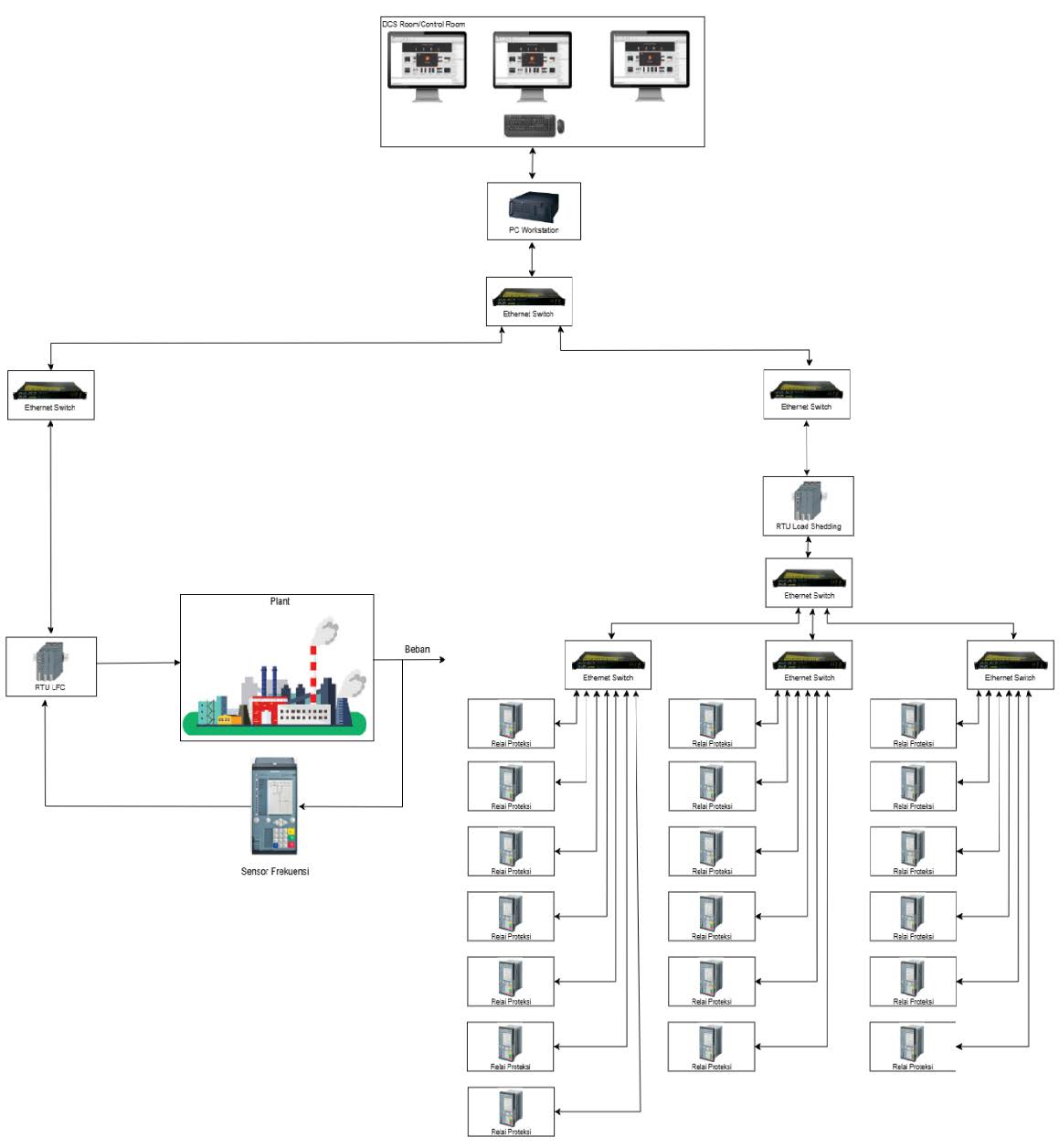

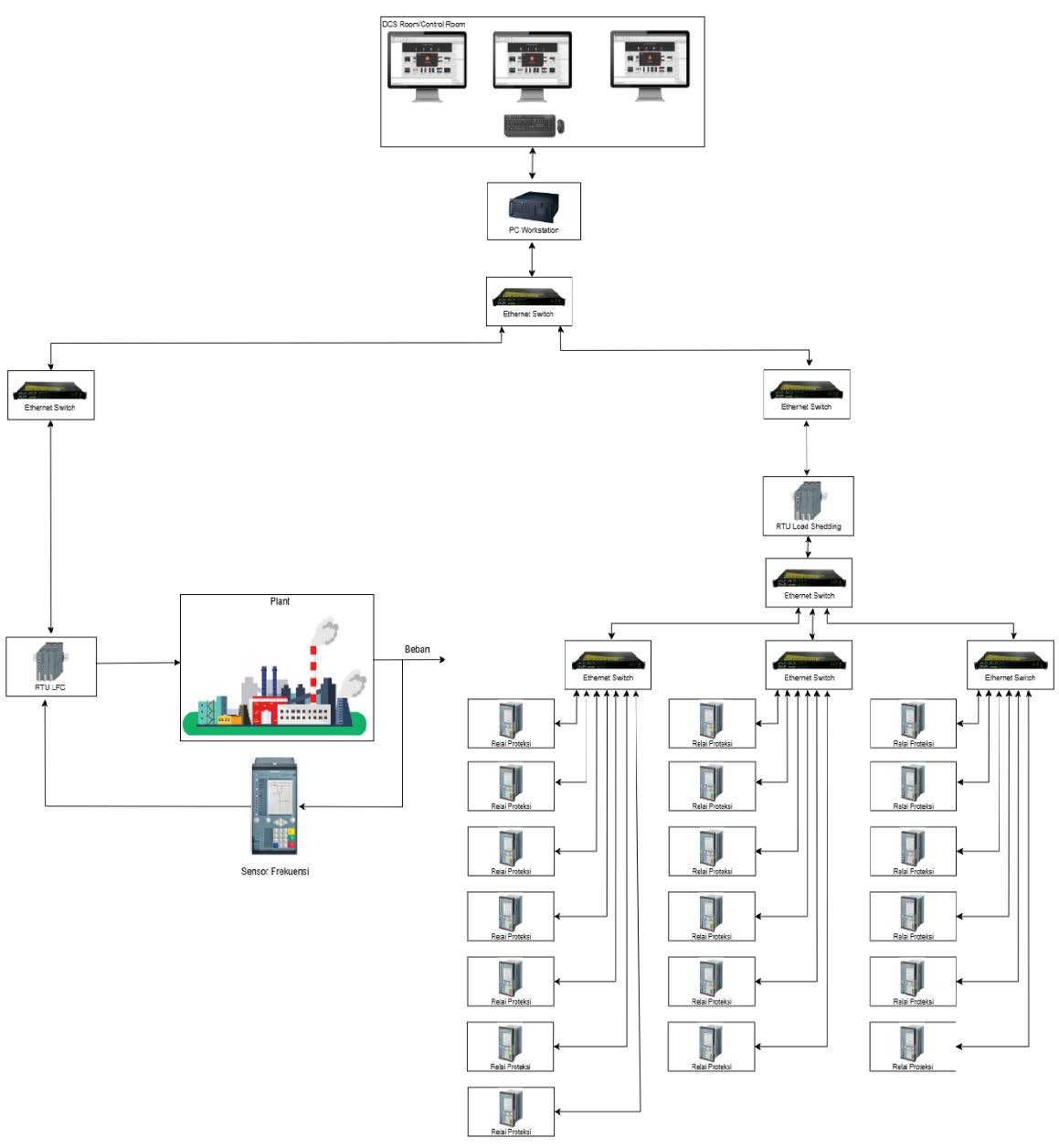

SISTEM LFC DENGAN METODE FUZZY-PID PADA POWER GENERATION PLANT SIMULATOR

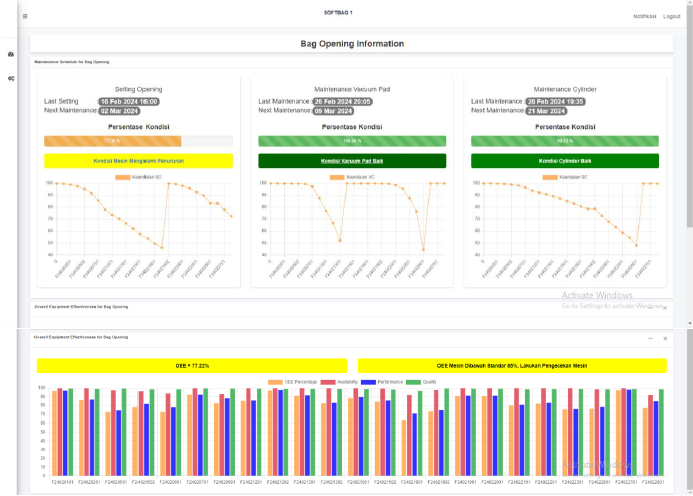

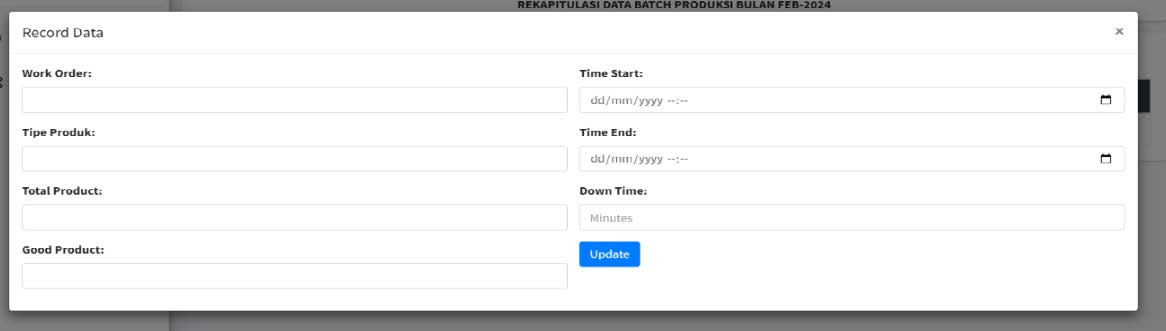

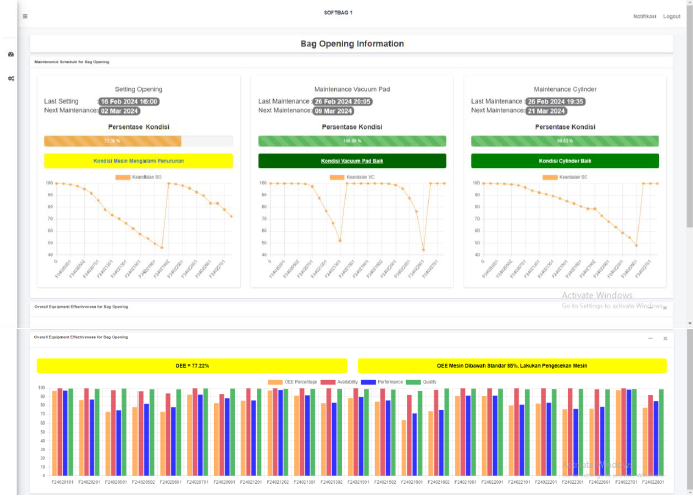

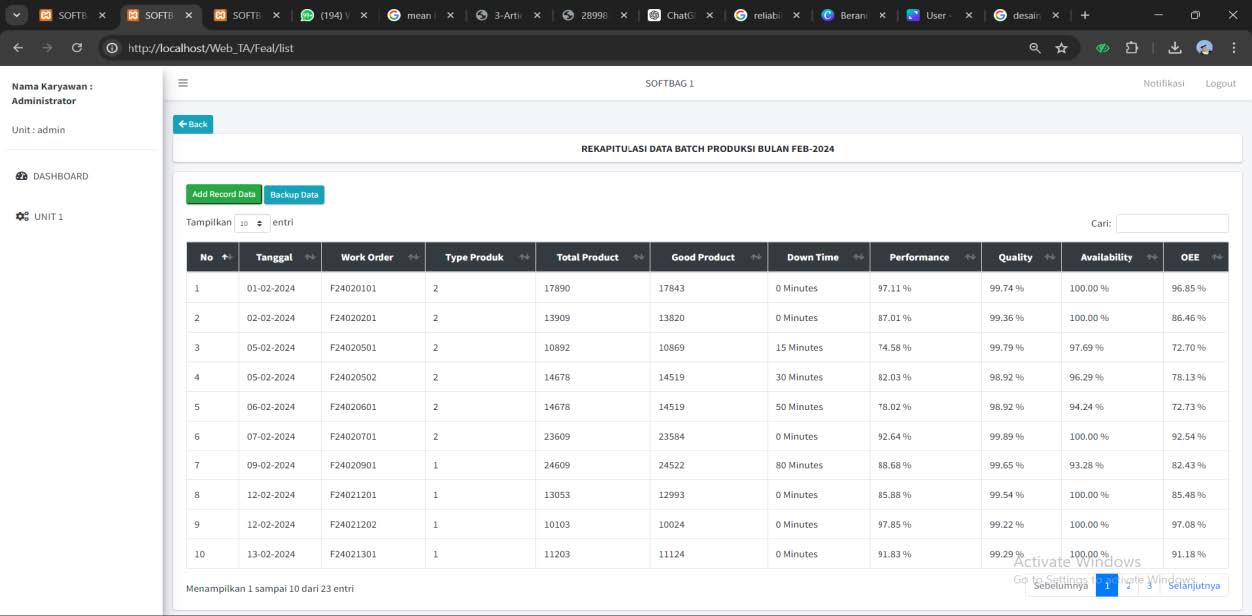

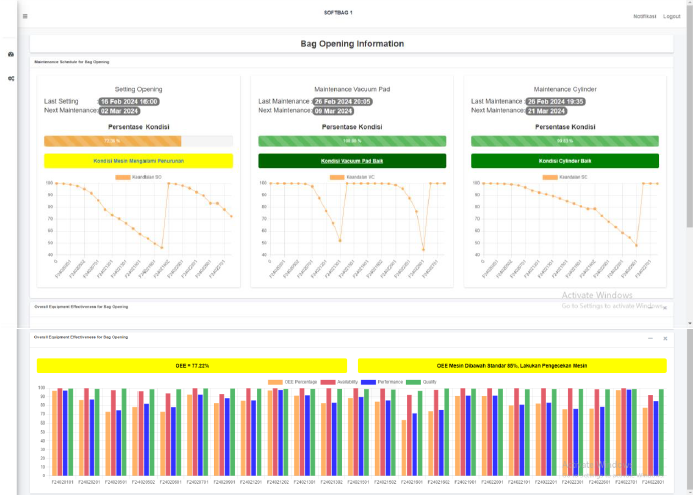

IMPLEMENTASI ANALISIS WEIBULL PADA SISTEM PREDICTIVE MAINTENANCE MESIN PEMBUKA KANTONG INFUS

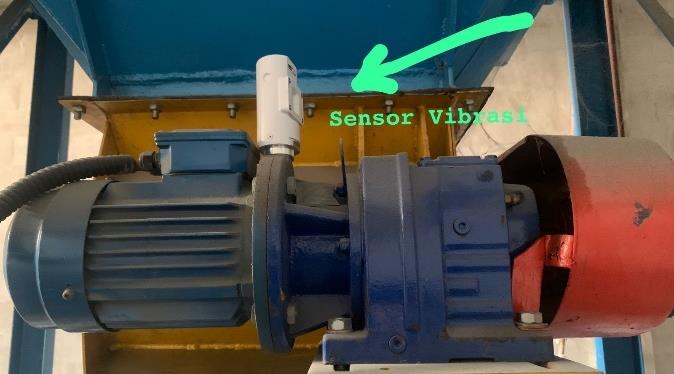

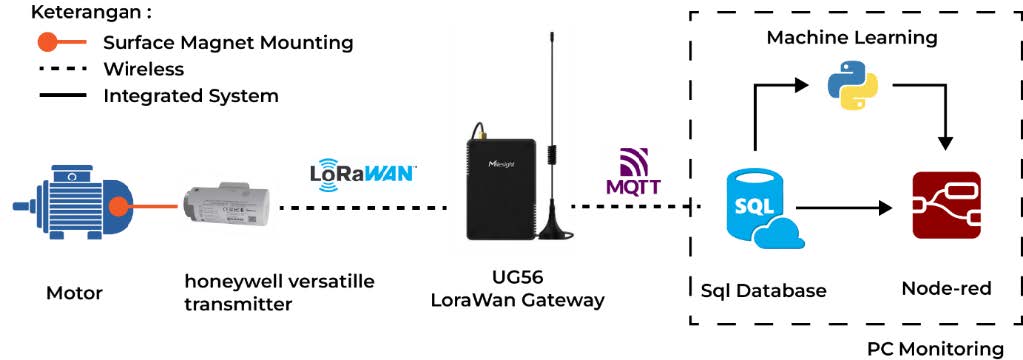

SISTEM PENGONDISIAN MOTOR DUST COLLECTOR DENGAN MODEL SVM UNTUK CONDITION-BASED MAINTENANCE

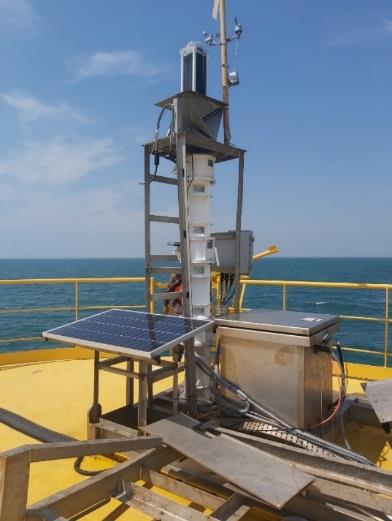

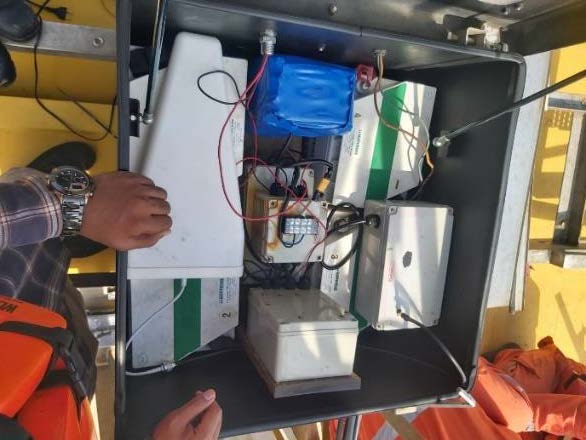

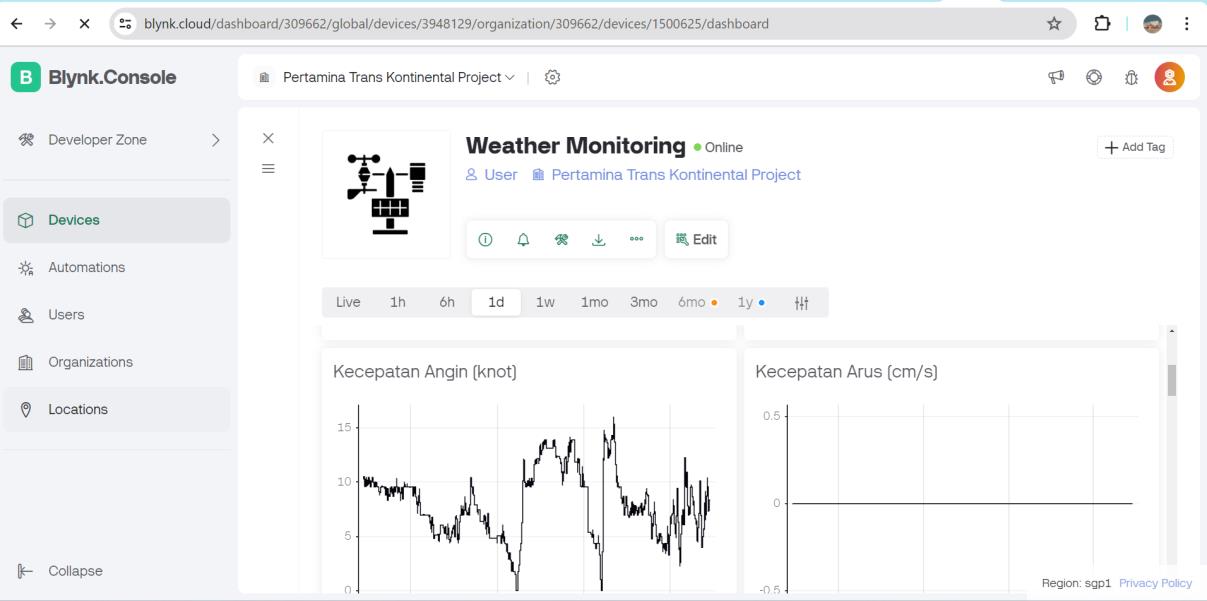

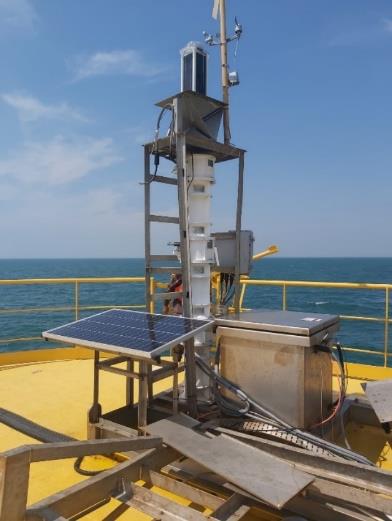

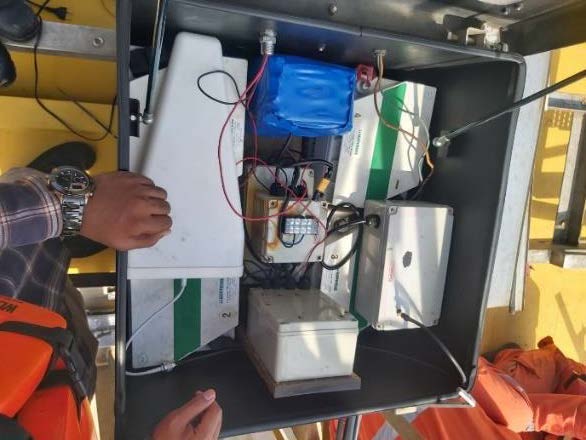

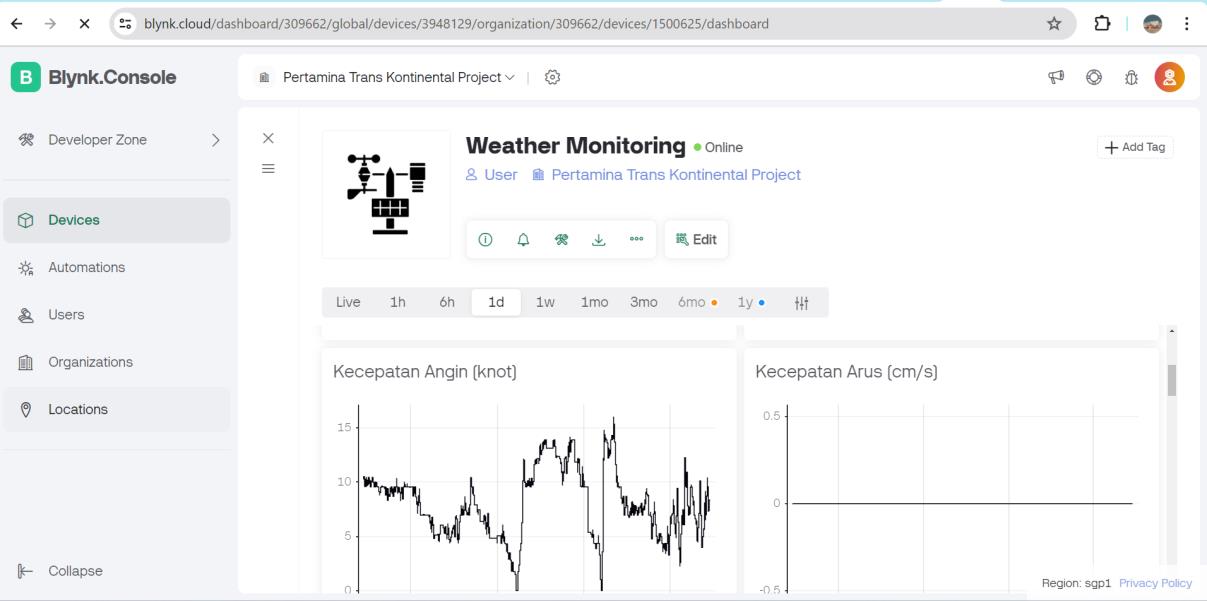

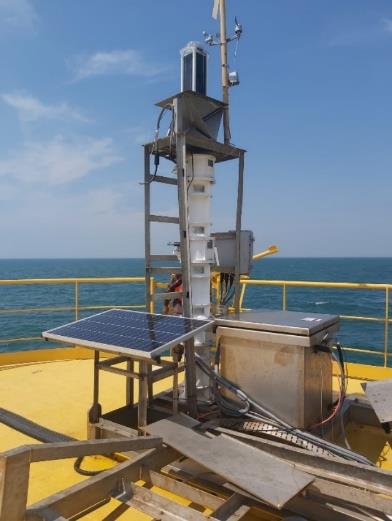

SISTEM KLASIFIKASI CUACA MENGGUNAKAN METODE ADAPTIVE NEURO FUZZY INFERENCE SYSTEM (ANFIS) BERDASARKAN DATA WEATHER MONITORING

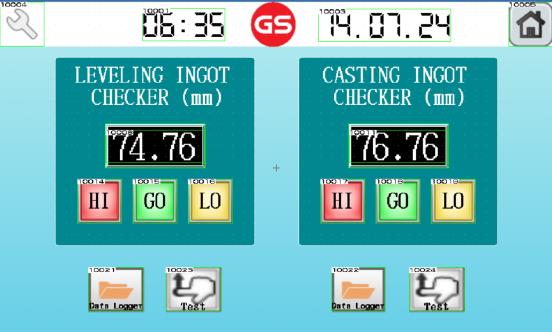

KLASIFIKASI TIMAH BATANGAN PADA PROSES CASTING INGOT METAL LEAD RECOVERY (MLR) AREA MENGGUNAKAN METODE ARTIFICIAL NEURAL NETWORK (ANN)

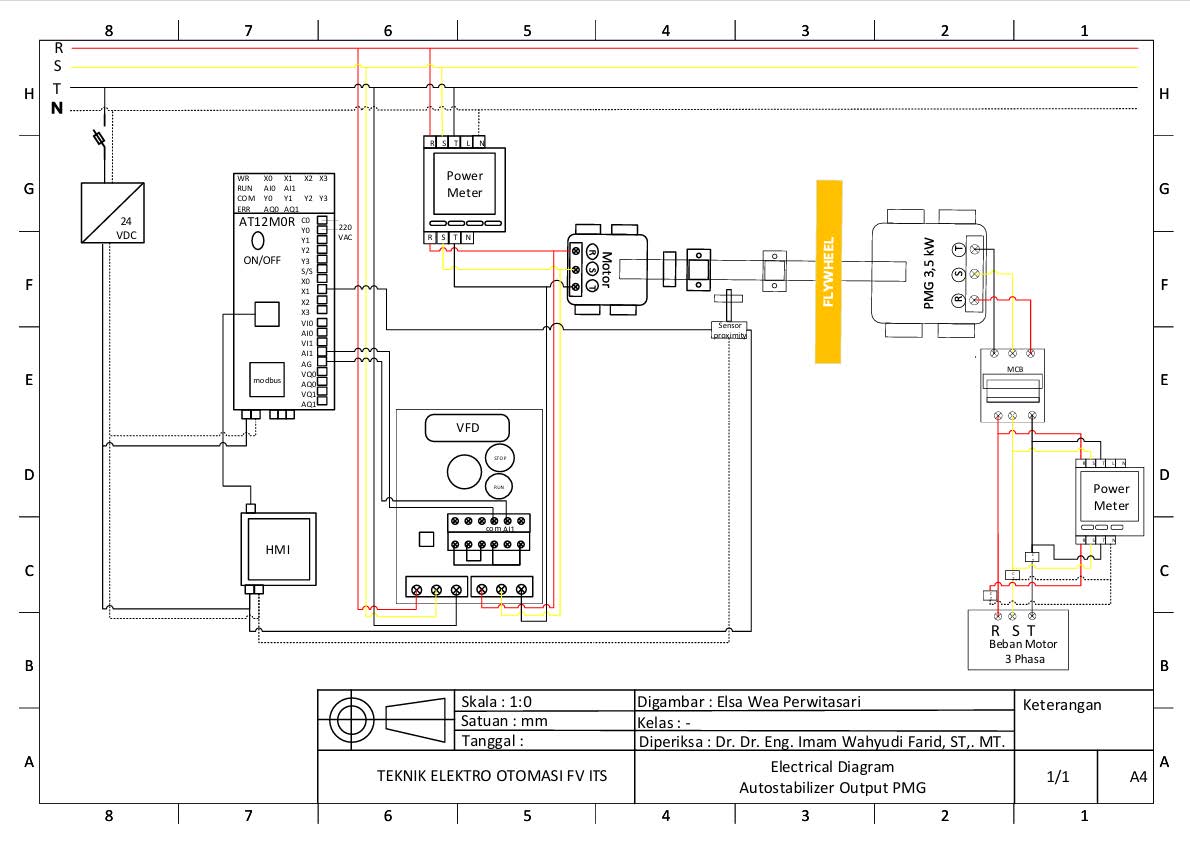

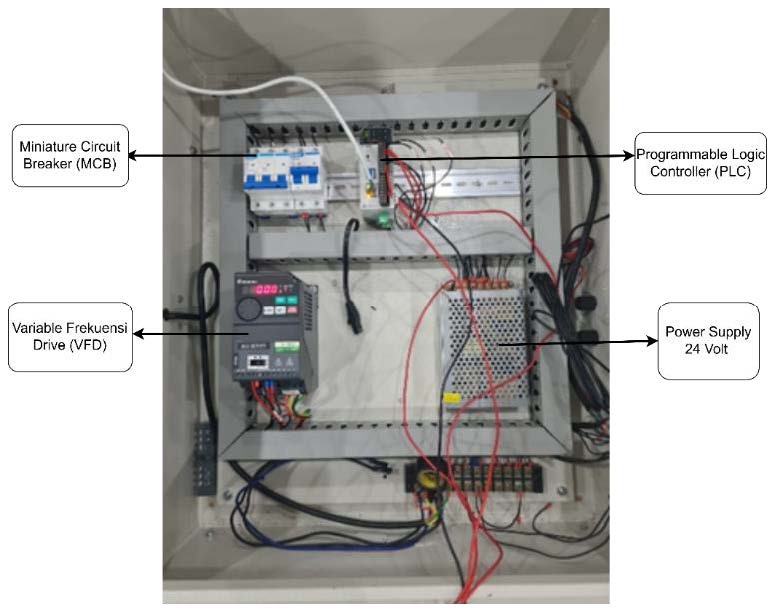

PENGATURAN FREKUENSI PADA PERMANENT MAGNET GENERATOR DALAM MENGATASI PERUBAHAN BEBAN DENGAN METODE PID CONTROL

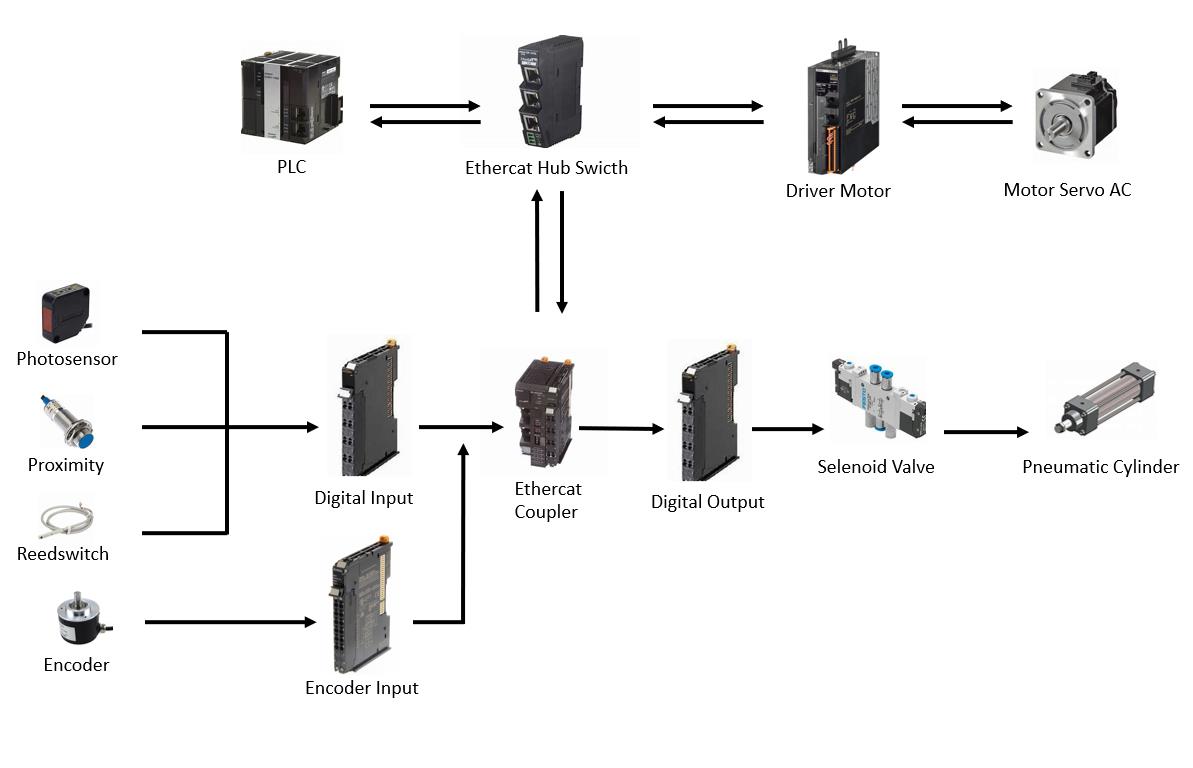

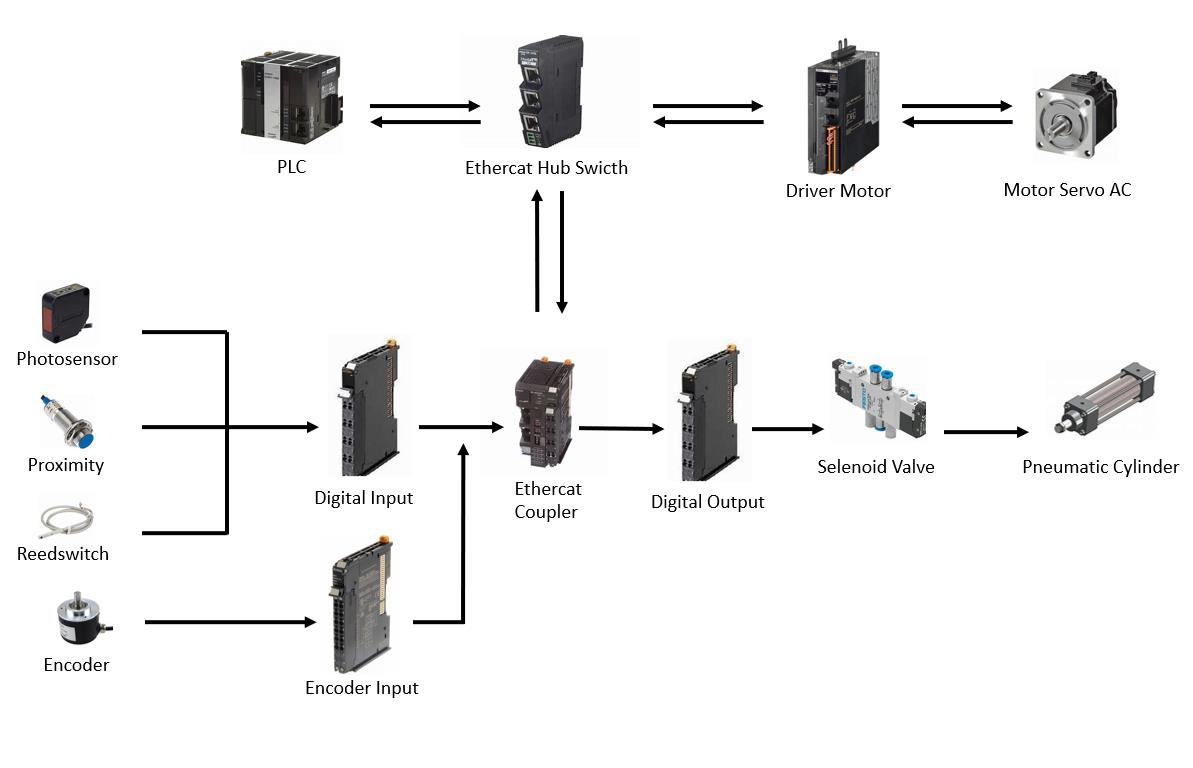

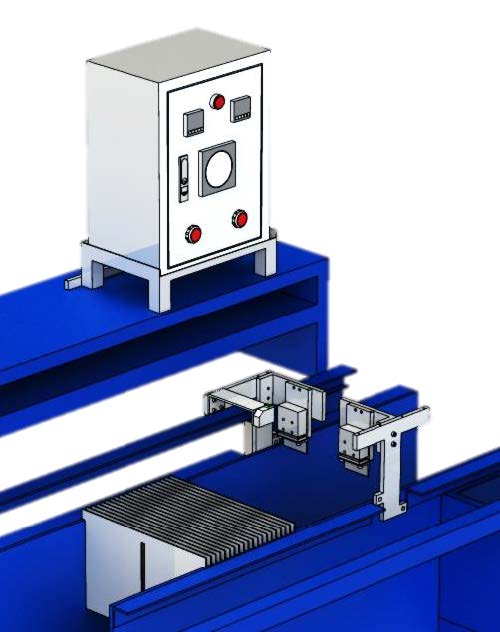

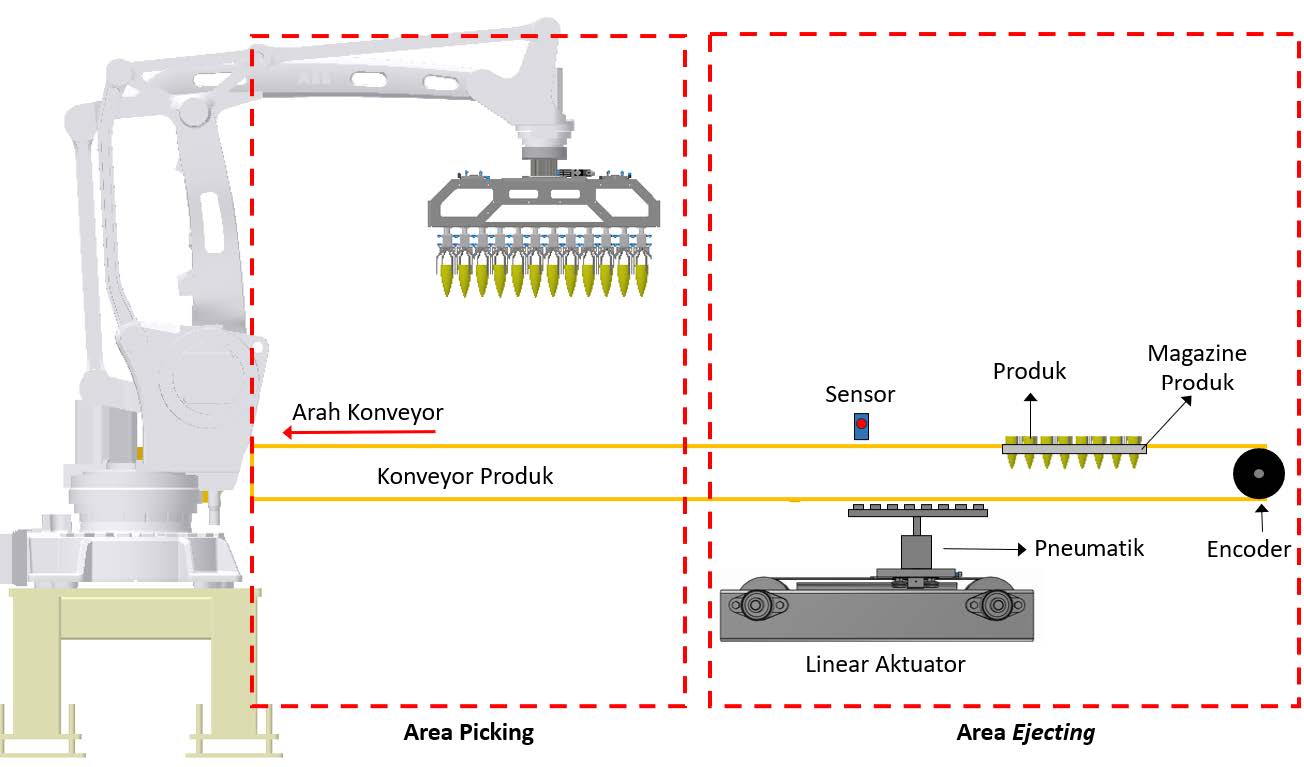

SINKRONISASI POSISI LINEAR AKTUATOR TERHADAP PRODUK PADA KONVEYOR DENGAN METODE ELECTRONIC GEARING

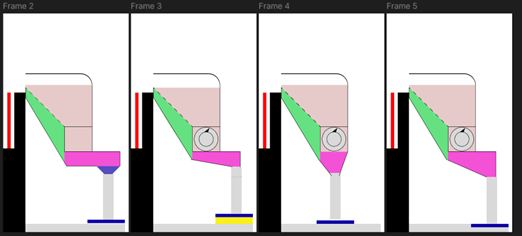

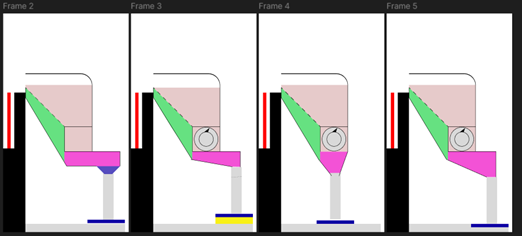

PENENTUAN NILAI KECEPATAN KONVEYOR UNTUK MENJAGA KESTABILAN KINERJA SISTEM COUNTER PLATE PASTING DENGAN MENGGUNAKAN PENERAPAN METODE LOGIKA FUZZY

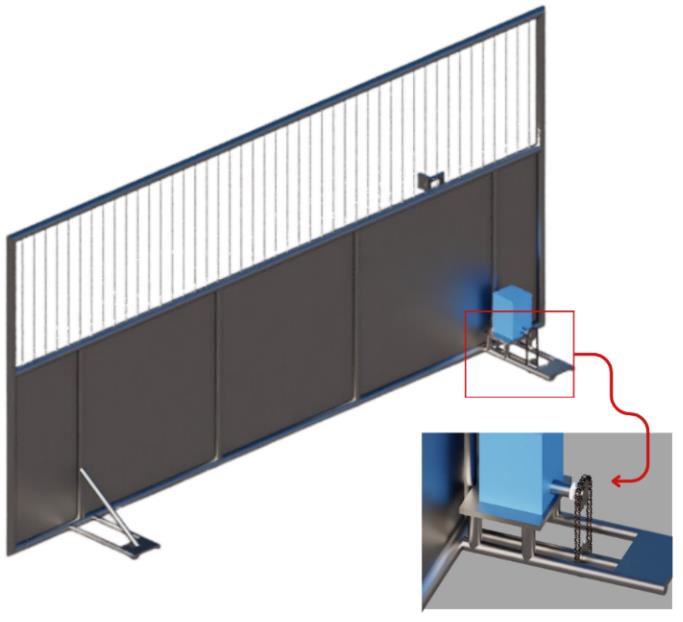

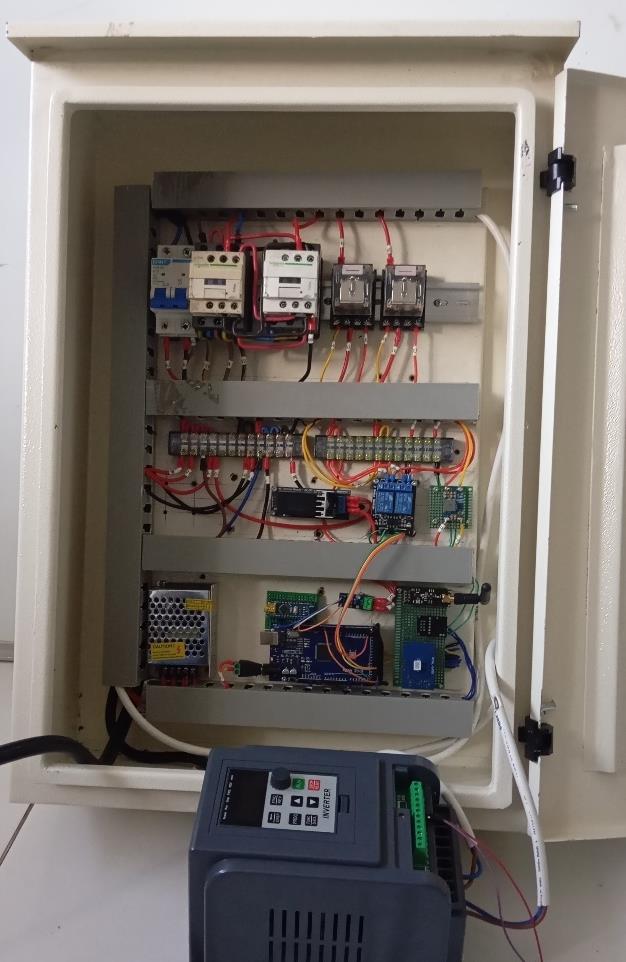

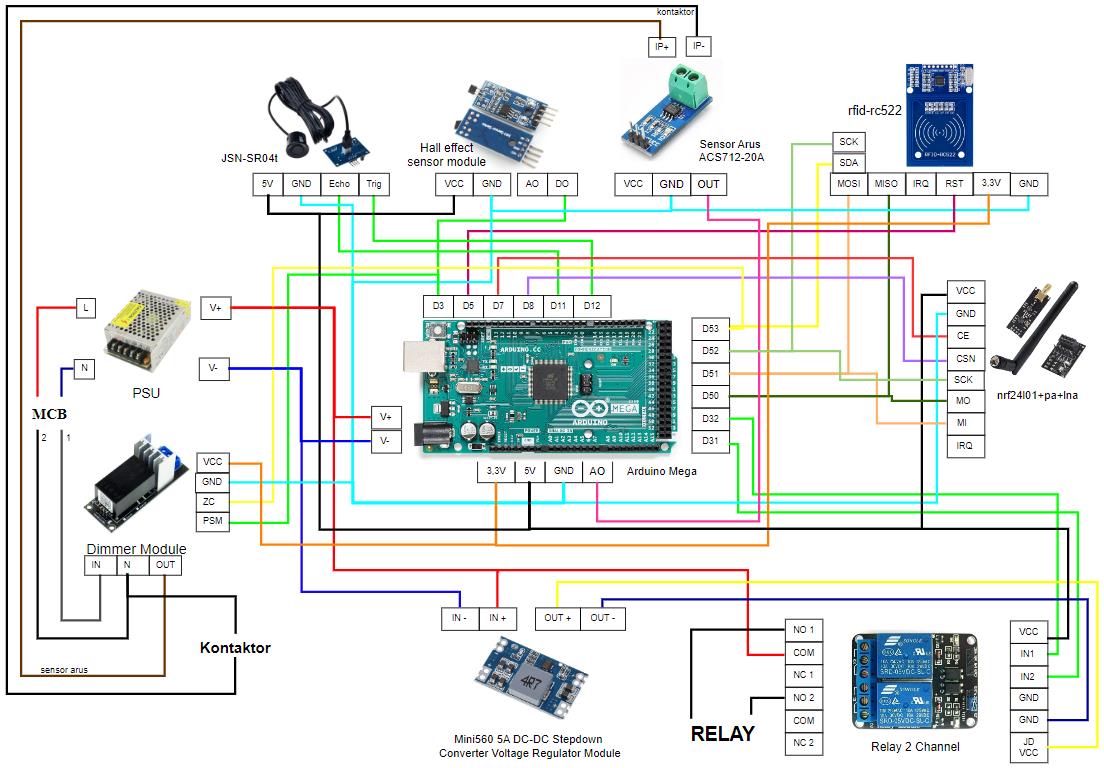

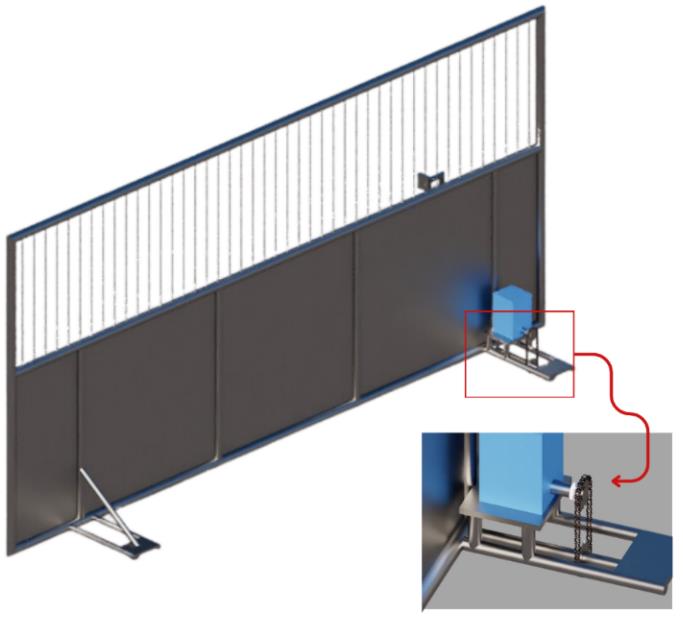

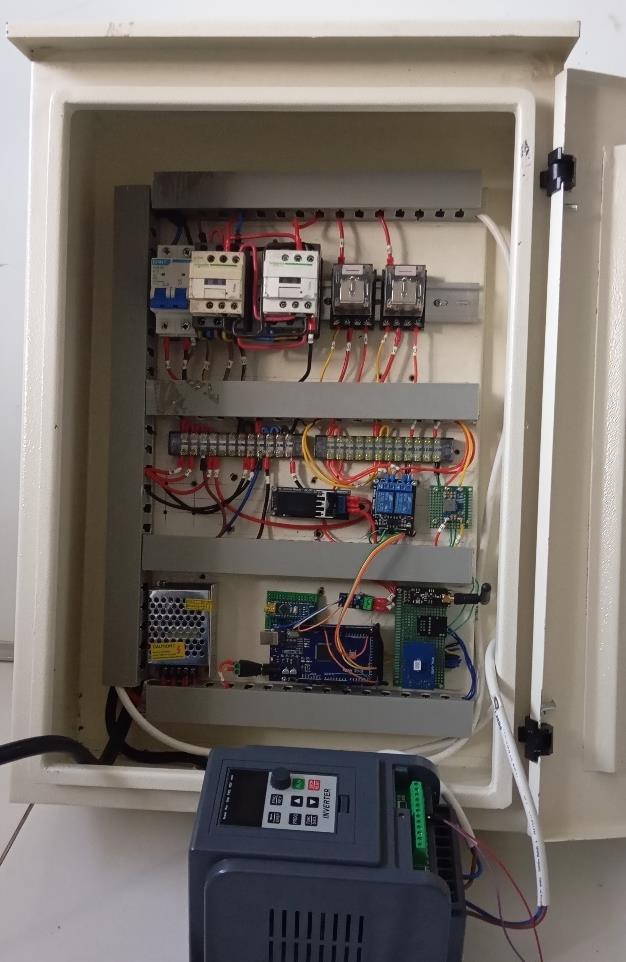

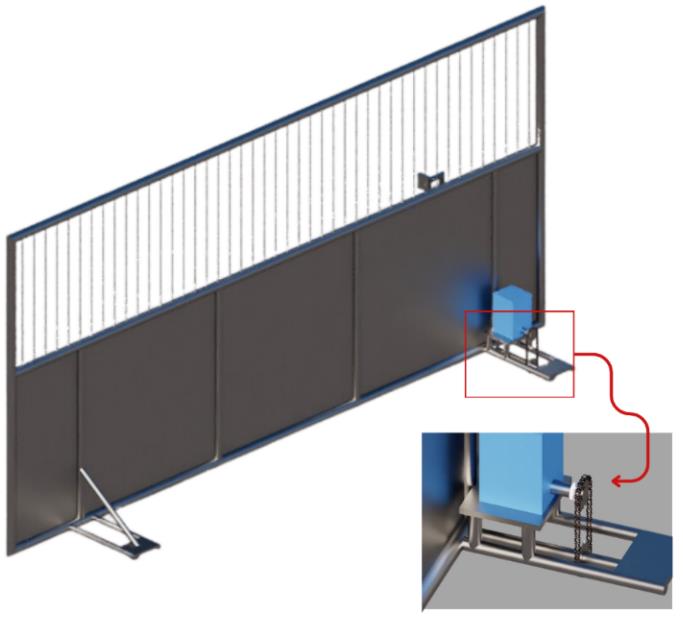

KONTROL ARUS STARTING MOTOR INDUKSI SATU FASA PADA SISTEM GERBANG GESER OTOMATIS MENGGUNAKAN METODE PROPORTIONAL INTEGRAL (PI)

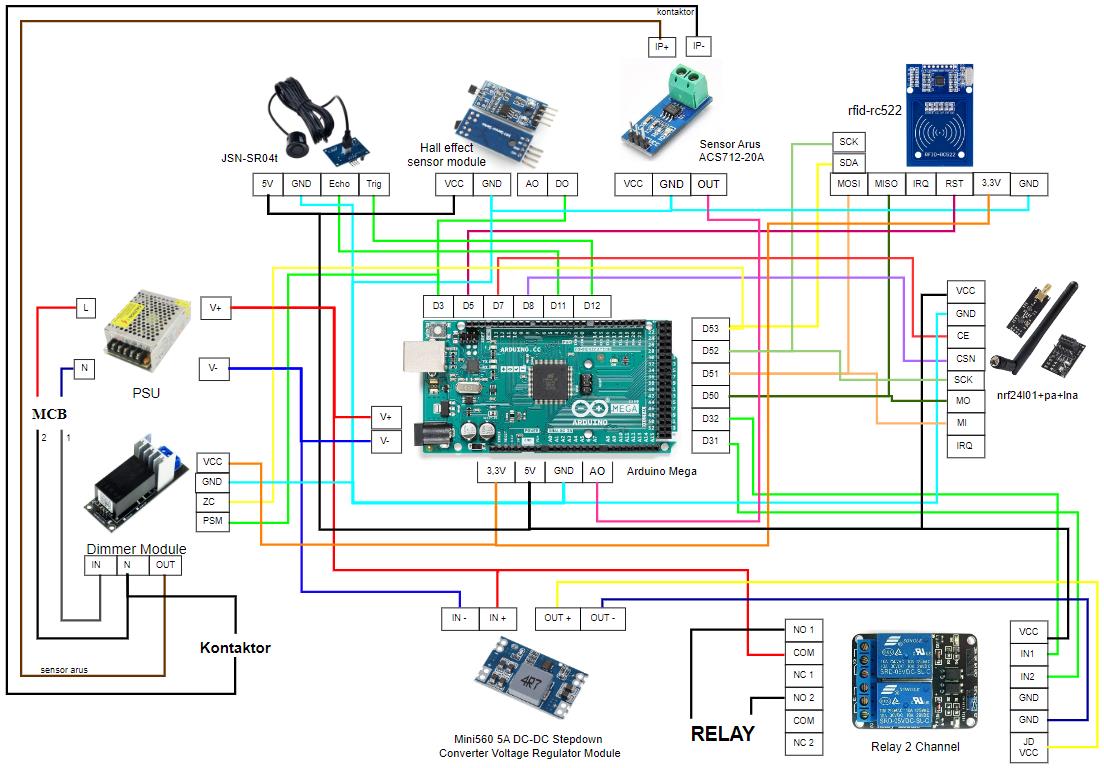

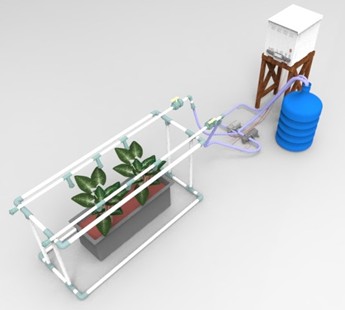

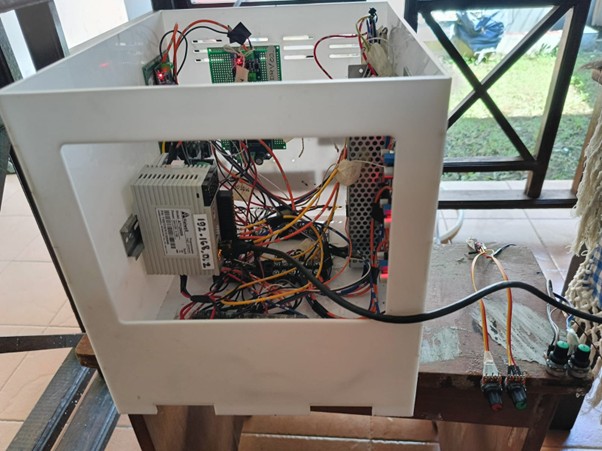

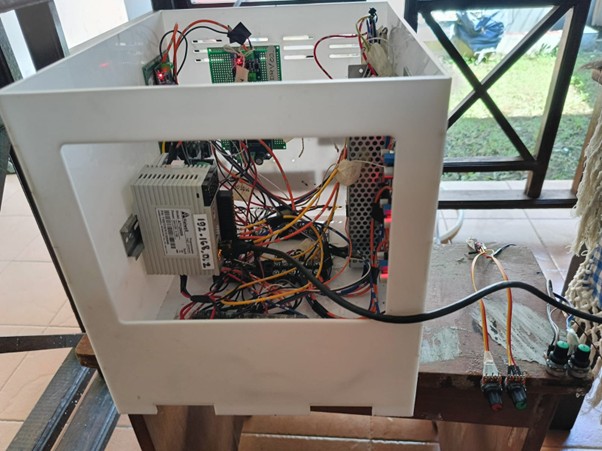

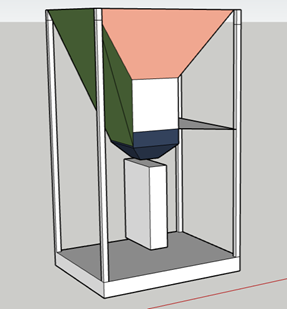

Perancangan Sistem Kontrol Kelembapan Pada Smart Farming Menggunakan Metode PI

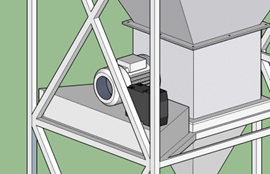

SISTEM PIGGING (SISTEM PEMBERSIHAN SALURAN PIPA PRODUKSI)

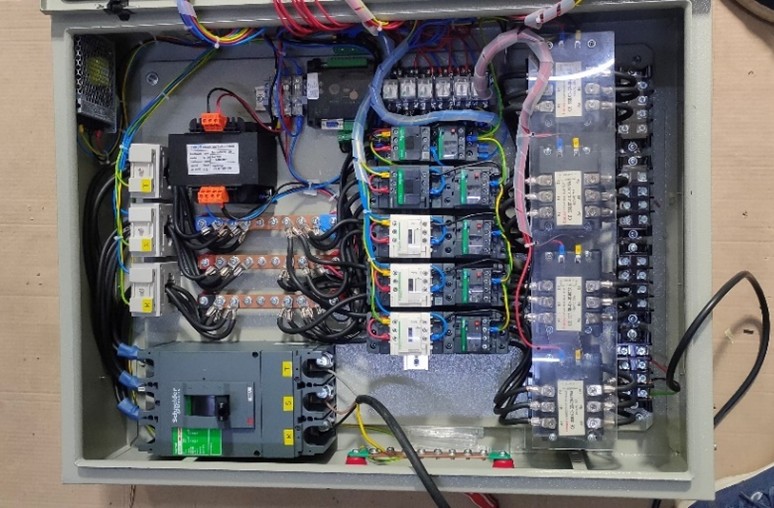

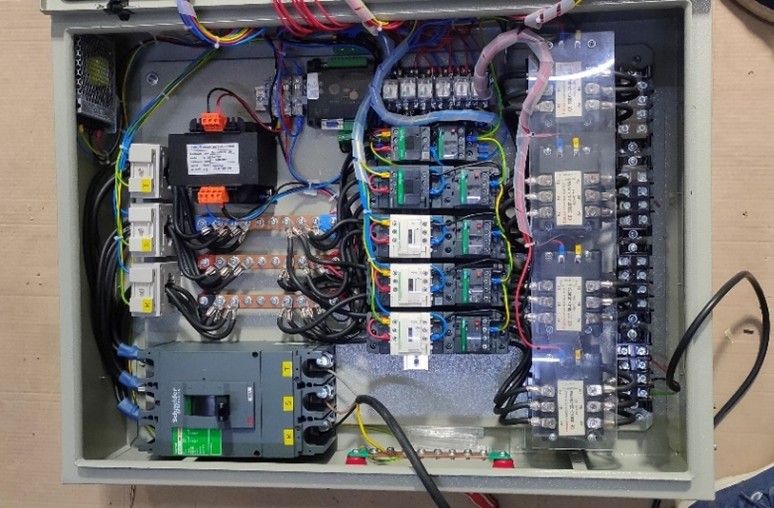

Desain dan Implementasi Sistem Pemanas Air untuk Transfer Fluida Dalam Pengosongan Tangki Minyak Early Production Facility

ROBOT SAFETY

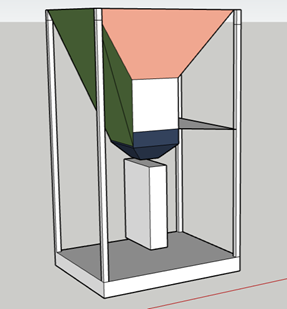

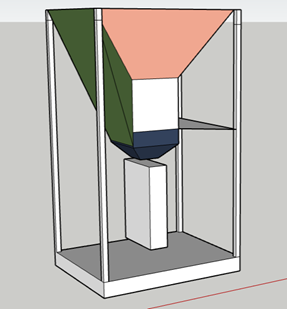

Perancangan 3D Design Mobile Crushing Machine